1. 高速信号链路损耗分析

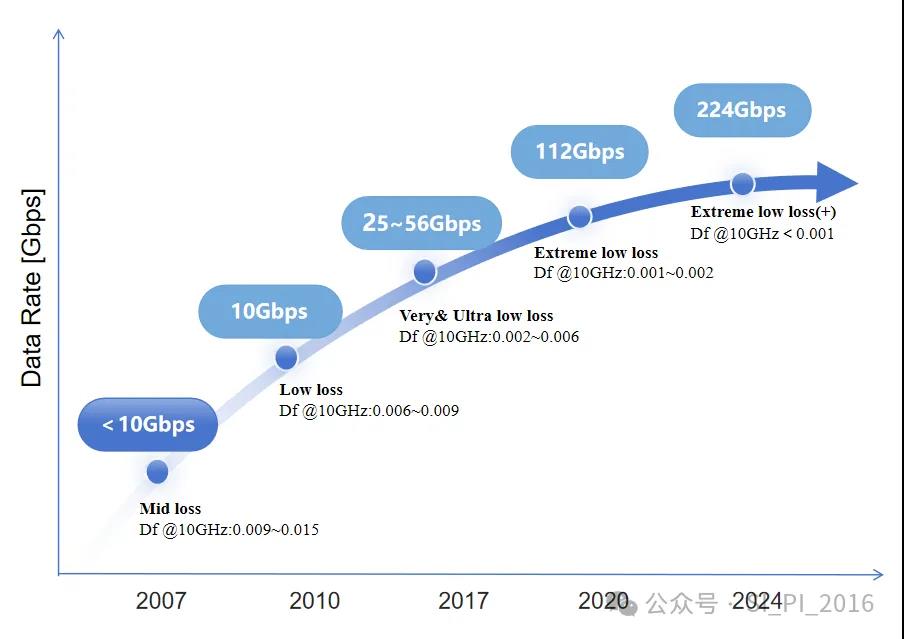

随着集成电路及其相关应用的发展,信号速率越来越高,大概每3~4年高速信号的速率就会翻一番,随着信号速率的上升,损耗已经成为影响信号质量的最主要的因素之一。

整个高速链路的总体损耗=导体损耗+介质损耗+辐射损耗。

从SI的角度一般不太关注辐射损耗,因为只要系统的阻抗设计不是特别离谱,辐射能量通常会被控制在非常小的范围,对整体性能的影响可以忽略不计。

介质损耗指信号通过PCB 传输线时,介质材料造成的能量损耗,一般用损耗正切角(Loss Tangent)或者Df(Dissipation Factor)来表示。

目前高速信号像serdes已经达到了112G/224G速率节点,PCB材料所带来的介质损耗的提升空间越来越小,同时更好的PCB材料,也就意味着更高昂的成本。

因此很多工程师的关注点聚焦到了对导体损耗进行优化。

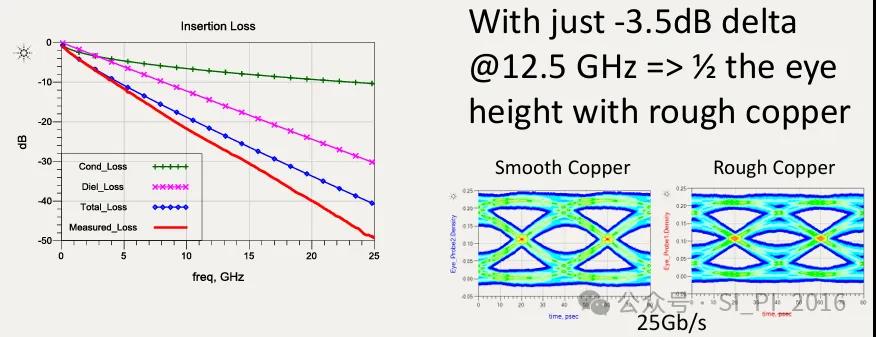

导体损耗主要由金属的电阻效应和散射损耗造成。电阻效应主要是指金属本身的电阻,低频时电流较为平均分布在铜箔内部,损耗较小,而高频时电流会分布在铜箔表面(电流流动主要会集中在趋肤深度内,如下图左),电流截面积下降,导致高频电阻升高,从而使损耗上升,也就是常常说的趋肤效应。

趋肤效应相关的趋肤深度由频率来决定,而传输线的铜厚,跟PCB工艺相关,在设计之初就已经确定。因此,趋肤效应带来的损耗目前几乎没有很好的办法来避免,所以如何降低导体损耗,工业界的着眼点基本在表面粗糙度的研究上。

2. 表面粗糙度

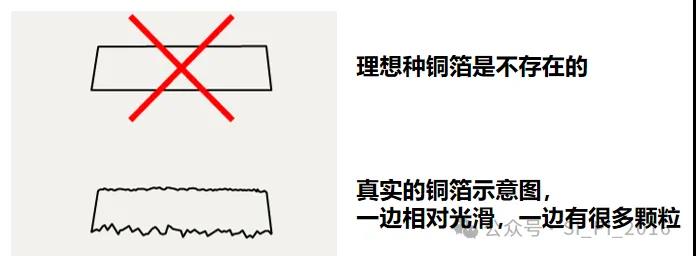

PCB铜箔表面不是一个完整的平面,微观来讲可以看到些许的颗粒,这些颗粒会增加铜箔与树脂的接触面积,使其粘合度更高,铜皮不容易脱落,但是这些颗粒会使导体损耗在高频时急剧增加,称之为铜箔的表面粗糙度。

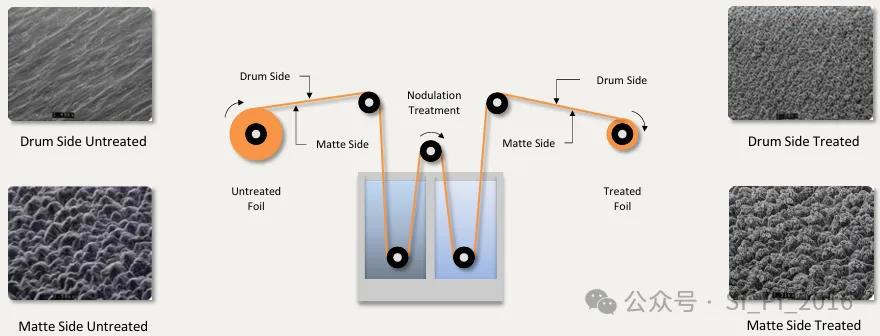

铜箔表面粗糙是源于材料加工过程[3]p.11,其目的是增加铜箔与介质间的黏合力。铜箔会有一面相对平坦(drum side),而另一面比较粗糙(matte side)。[2]p.22

为了让铜箔能与介电材料(FR4, 玻璃纤维编织版)热压黏合,通常在铜箔与FR4的接面较粗糙。[3]p.10,12

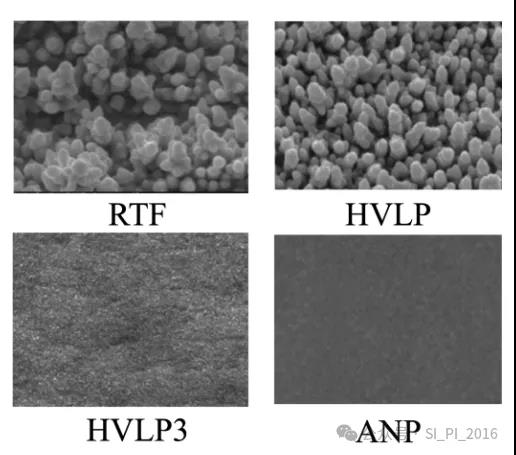

工程上常用Ra与Rz来表示铜皮表面粗糙度。而依不同铜皮的表现又分成不同等级,其中有RTF(Reverse Treated Foil)、VLP(Very Low-Profile)、HVLP(Highly Very Low-Profile)、ANP(Any No-Profile)等等。

目前产业界最高档的铜箔是HVLP5,几乎已经是没有任何的Rz,可以将表面粗糙度降低许多!不过CCL与PCB厂还在努力克服没有颗粒的铜箔对于材料拉力(Peeling)的影响。

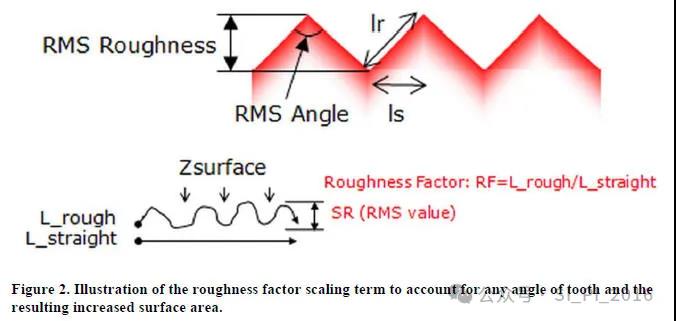

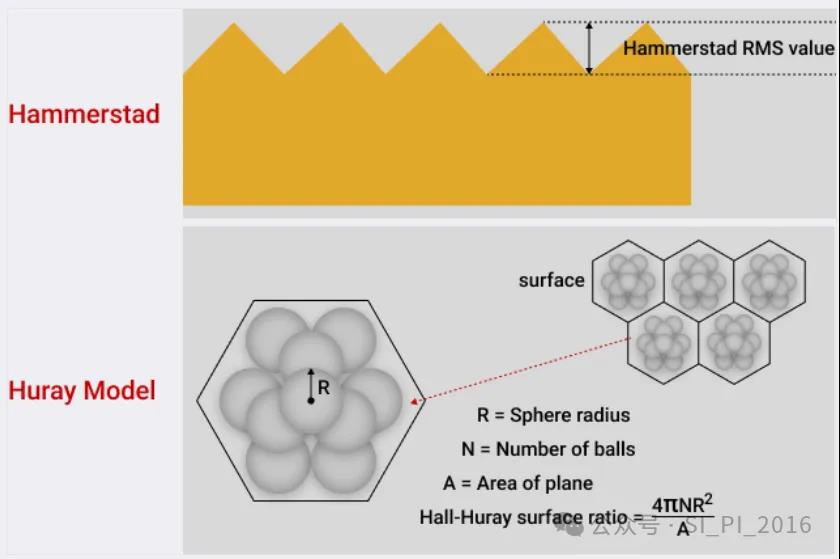

业界一般用2种模型来表征铜箔粗糙度,首先是Hammerstad模型,如下图所示。这种模型用铜箔的铜牙高度表征粗糙度。

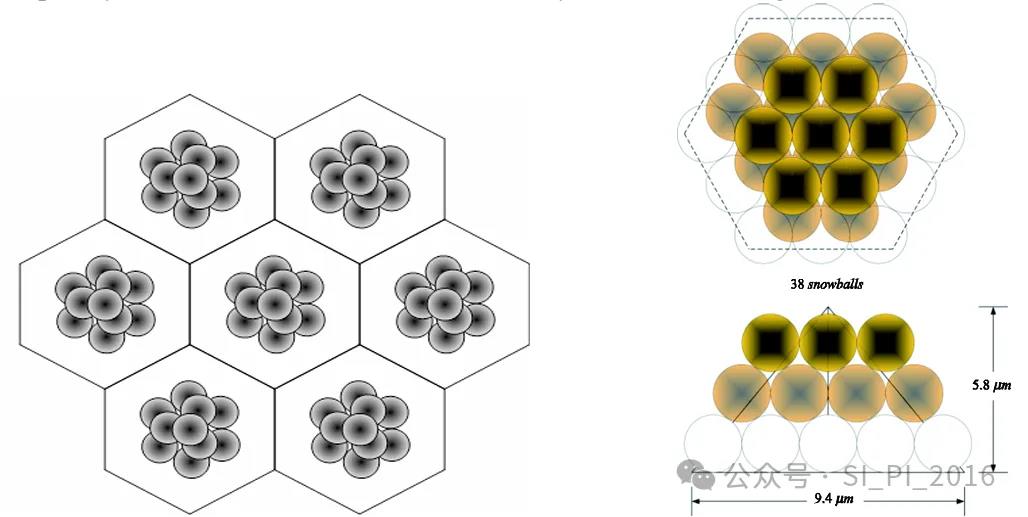

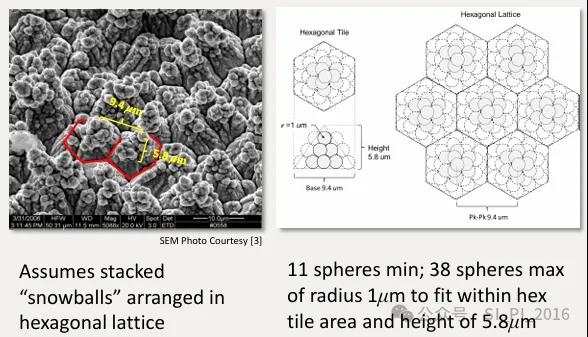

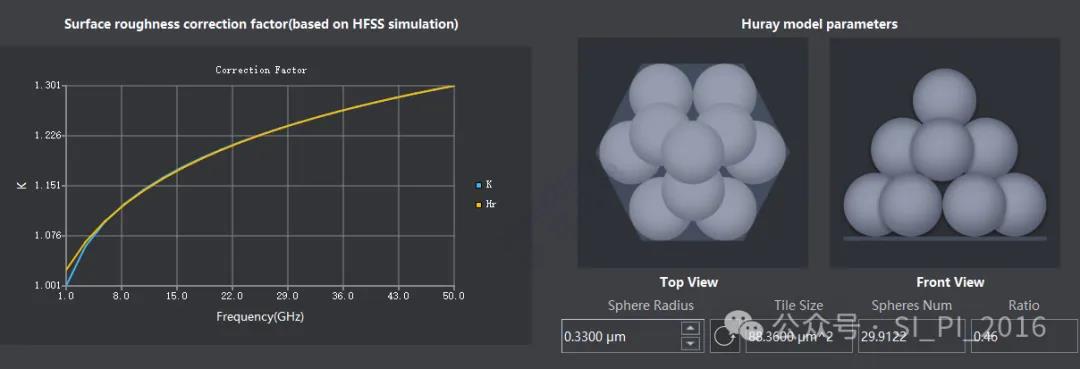

Hammerstad模型虽然只需要锯齿纹理剖面的RMS参数,但其并不具有物理意义,而是根据拟合插损曲线得到的函数。而Huray模型从铜箔的真实物理结构出发,将铜箔表面的粗糙颗粒用如下图的均匀球体来等效,根据通过球体后的吸收功率和散射功率计算功率损耗,推导粗糙度公式,与实际情况拟合得更好且具备物理意义。

现在主流EDA商软主要是使用Huray模型来表征铜箔的粗糙度大小,其参数主要包含雪球半径和雪球表面积与堆底面积之比(表面比)。

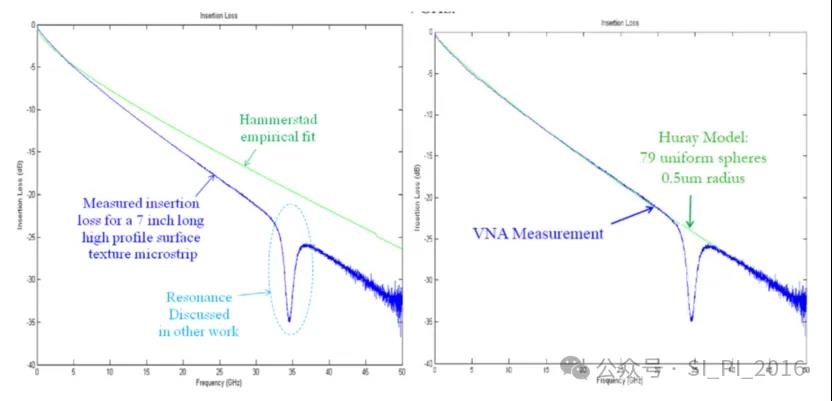

经常有人咨询那种模型比较好,一般来说,对于低粗糙度,Hammerstad模型与Huray模型的效果差不多[4]p.10,15。但是,Hammerstad模型的函数渐进最大值为2,然而在实际中,表面粗糙度所影响的功率损耗可以超过2倍,因此Hammerstad模型适用于低粗糙度(HRMS<2um)和低频场景,而Huray模型,适用于一般制程与宽带场景的应用。下图是分别用Hammerstad模型和Huray模型拟合一段7inch的表面较粗糙的传输线的结果。在低频处两者与实测拟合较好,而在高频处,Hammerstad模型的精度明显不如Huray模型[3]。

3. 德图铜箔表面粗糙度解决方案

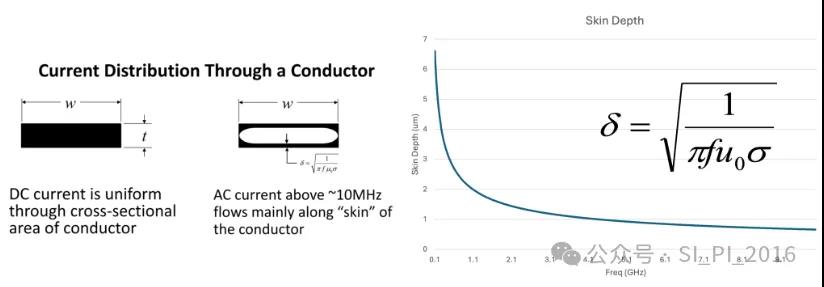

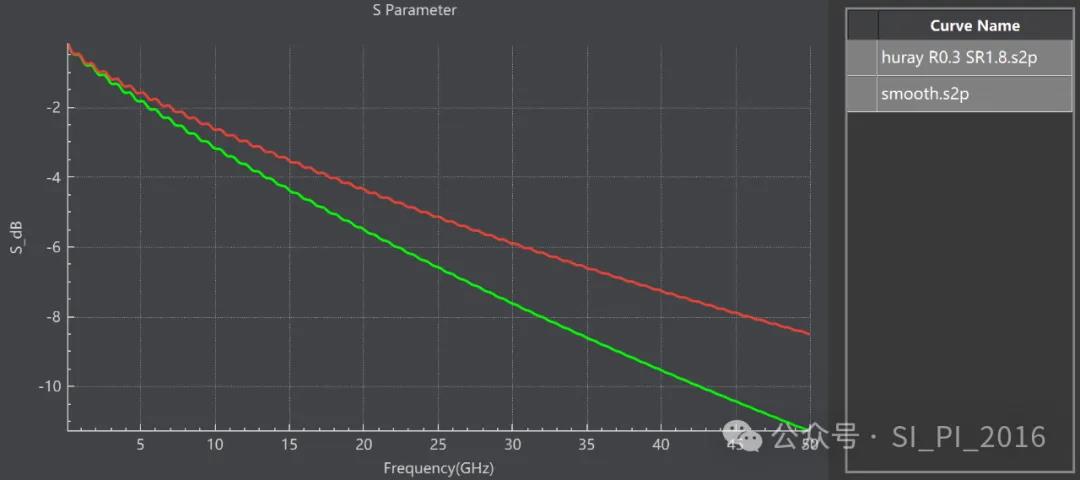

铜箔表面粗糙度对高速信号的损耗有着较大的影响。下图是使用德图科技的前仿工具SonicPCB仿真一段4英寸微带线的插入损耗。绿色曲线为光滑条件的结果,红色曲线为设置雪球半径为0.3um,表面比为1.8的Huray模型的结果。分析图像可知,粗糙度对传输线插损影响较大,在50GHz处,两者的差异接近3dB。随着信号传输速率和频率的升高,粗糙度带来损耗影响会愈发明显,因此业界迫切期待一种简单有效的粗糙度提取方案。

目前,市面上还没有可靠的工具能够进行粗糙度的精确提取,更为常见的是用仪器测量出粗糙表面的Rz与Ra来表征粗糙度。但是在分析传输线损耗时,Rz与Ra仅能应用于Hammerstad模型,不能应用于更加精确的Huray模型。同时Rz与Ra的准确度也会受测量设备影响,高精度的设备往往价格昂贵。

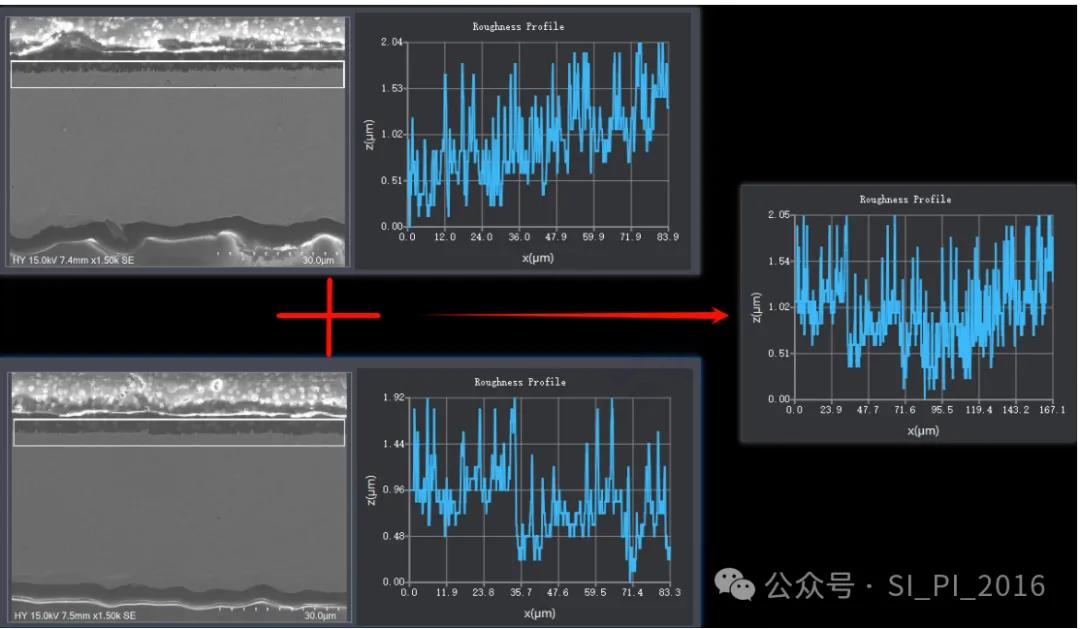

针对这一问题和需求,宁波德图科技的技术团队联合Intel以及多家铜箔厂商共同研发了铜箔表面粗糙度提取工具SRTool。该工具通过图像算法读取铜箔切片图,生成对应的表面轮廓线。再利用概率分布方法建立粗糙3D模型进行仿真,分析粗糙对传输线损耗的影响并生成用以表征铜箔粗糙的Huray模型。

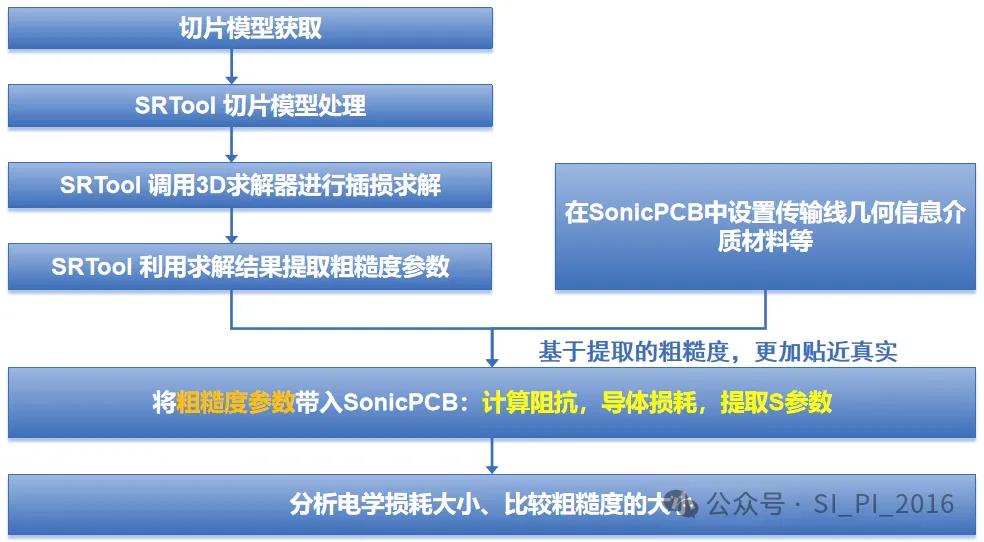

3.1 操作流程:

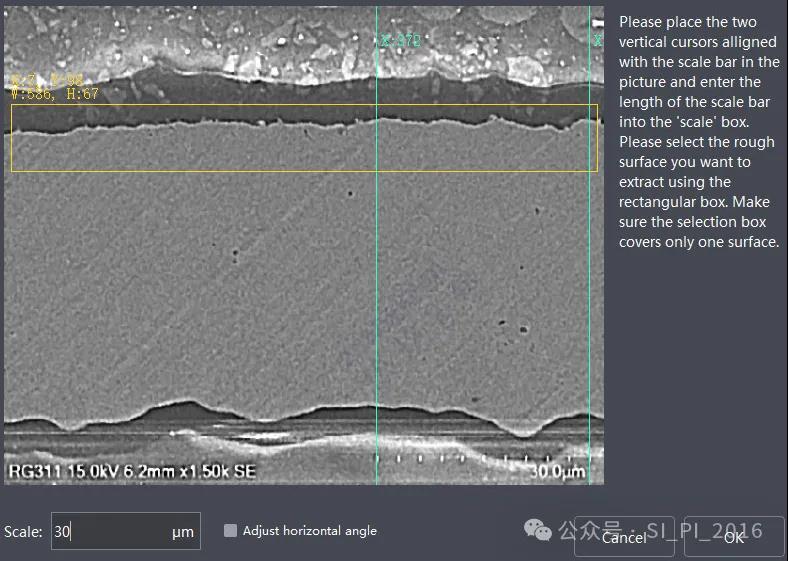

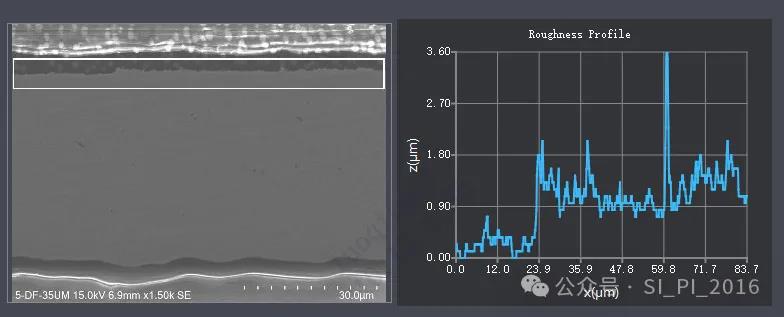

(1)导入铜箔切片图,读取粗糙表面并生成轮廓(Profile)。SRTool支持材料库用以管理不同的粗糙数据。

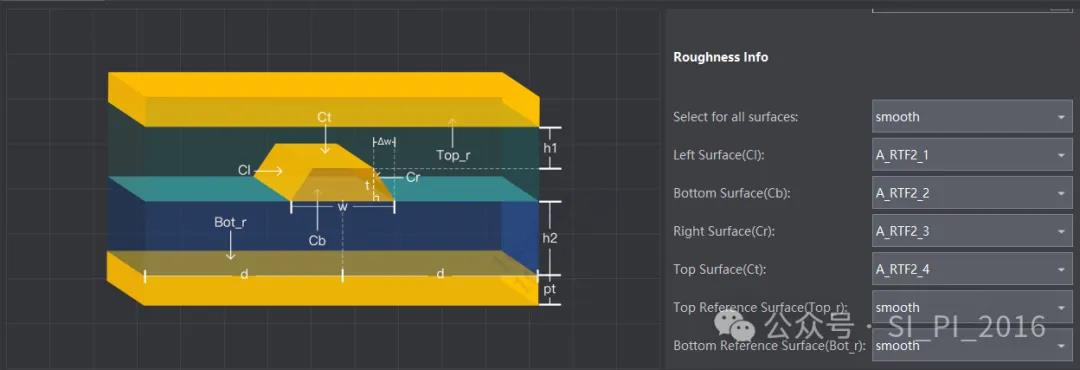

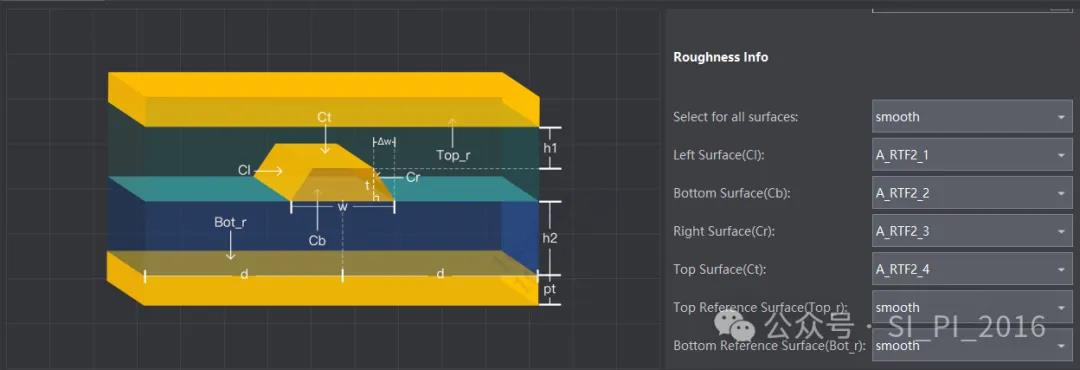

(2)将粗糙数据应用于传输线模型的各个表面,包括传输线上下左右以及上下参考地。

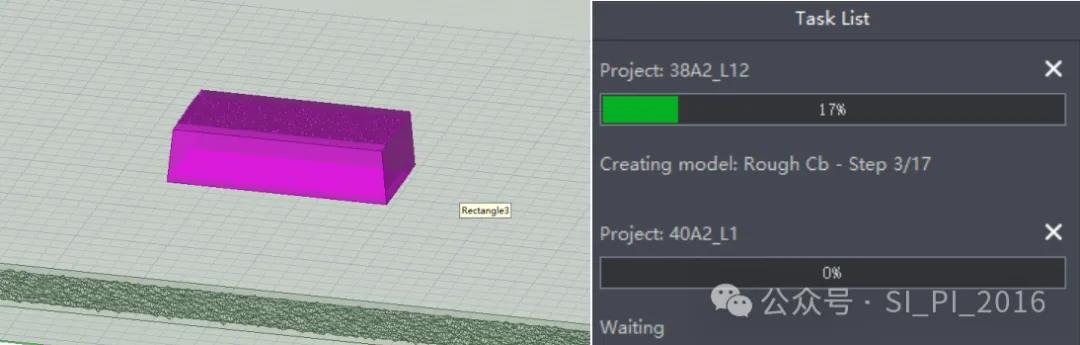

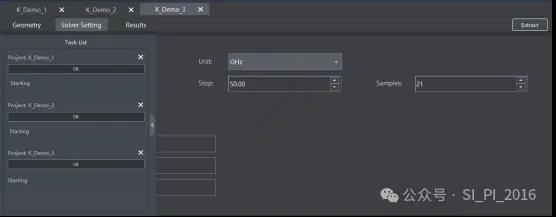

(3)SRTool自动跑3D建模仿真脚本,仅需等待仿真完成。

(4)仿真完成后,SRTool自动读取仿真结果,分析并生成Huray模型。

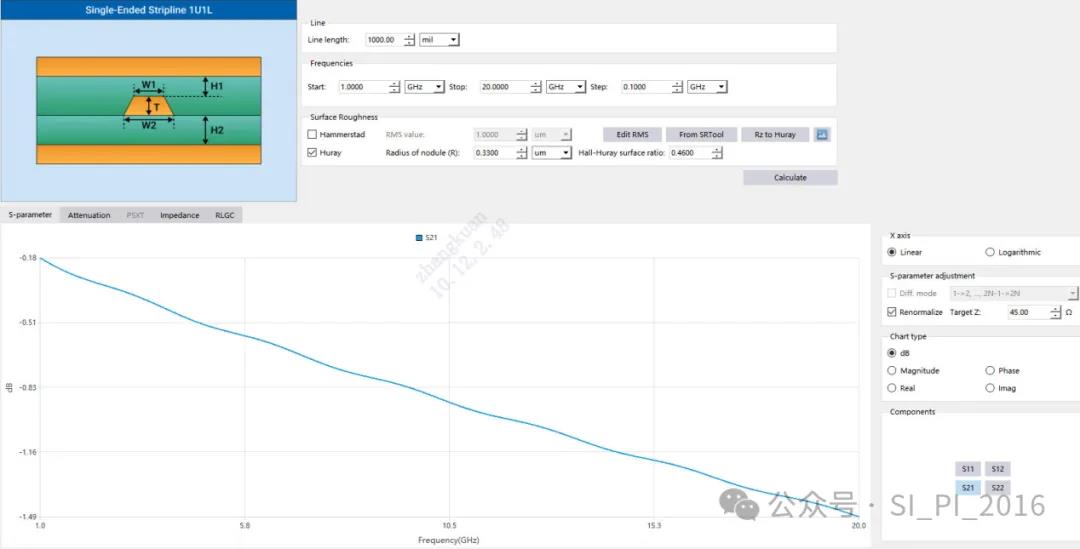

(5)将SRTool的结果(Huray模型参数)放入传输线仿真软件中,例如SonicPCB,进一步对传输线进行阻抗和S参数分析。

这套流程可以一站式从PCB切片中获取真实的铜箔表面粗糙度,并在传输线S参数求解中直接应用。能够让终端客户的SI/PI工程师快速准确地判断铜箔粗糙度对损耗的影响,辨别铜箔供应商的粗糙度等级,评估铜箔的选材是否合理。

简明流程图如下:

3.2 软件优势

(1)模型的原始输入数据来源于切片图,更加符合实际

右边的高度分布图准确地表达了切片的起伏情况。

(2)提供同一铜箔不同切片的Merge功能,减小切片一致性问题带来的误差

下图两张切片原本分别是上升趋势和下降趋势,在Merge之后,高度分布趋于水平,但是很好地保留了原始合成数据的高度趋势。

(3)使用3D传输线模型仿真,分别设置不同面的粗糙度,贴近应用场景

可以通过右边的下拉框选择已导入的切片数据,然后分别设置传输线的不同面,最后再送入3D仿真求解器中求解。

(4)获取业界认可的粗糙度模型参数,方便应用于仿真软件中

可以获取Huray模型的参数,并且导出为CSV数据。然后在我司的前仿工具SonicPCB中输入Huray模型参数或导入CSV并仿真。

(5)操作简单,自动化生成3D模型,可以提交多个粗糙度的提取任务,顺序执行。

求解支持多任务,点击导出后,软件会按照任务队列依次求解。

3.3 应用案例

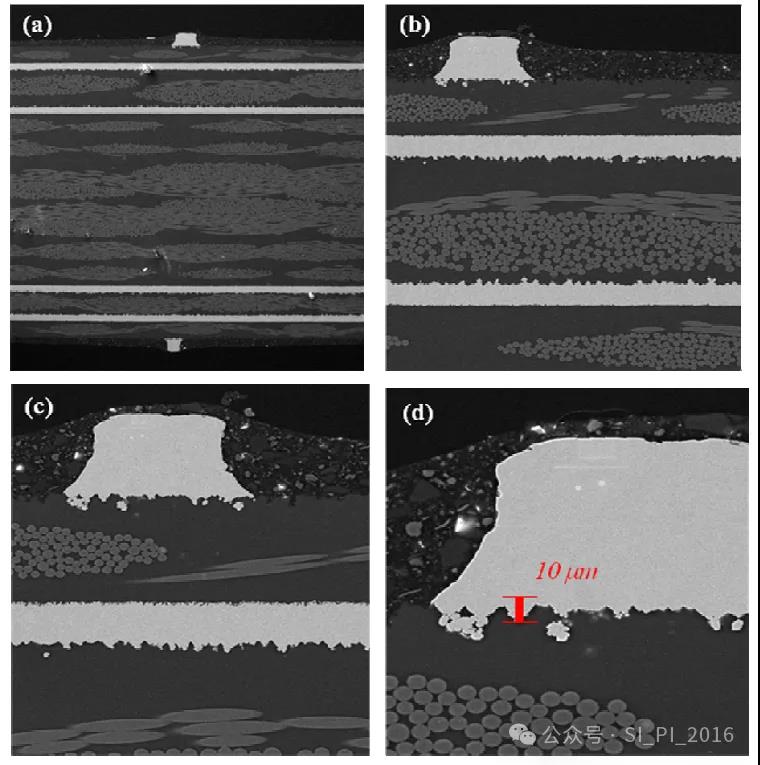

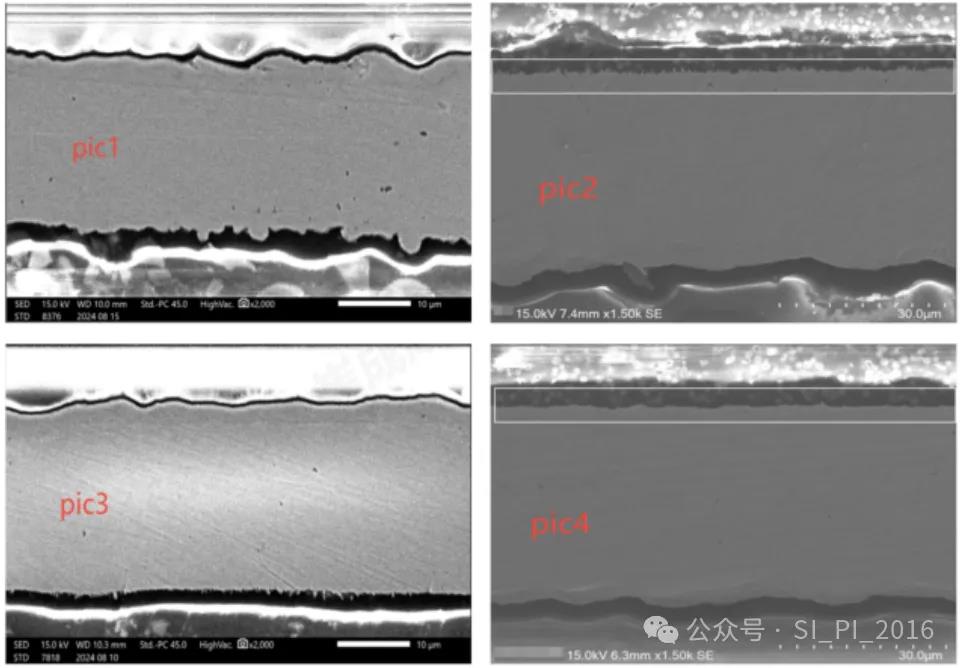

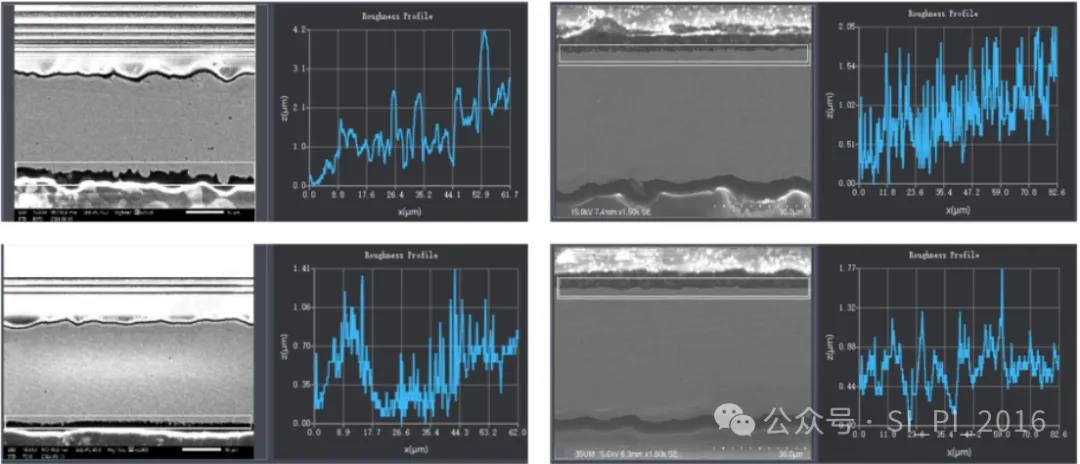

SRTool的这套粗糙度提取流程,已有多个成功案例。以下是客户的真实案例,有四张铜箔的切片,如下图所示。

使用SRTool提取以上四张切片的Profile,如下图所示。

从以上图像可以发现pic1中轮廓的Rz Ra较大,而pic2中的峰峰间距较小,因此可以粗略判断这两个铜箔的粗糙度相对较大。

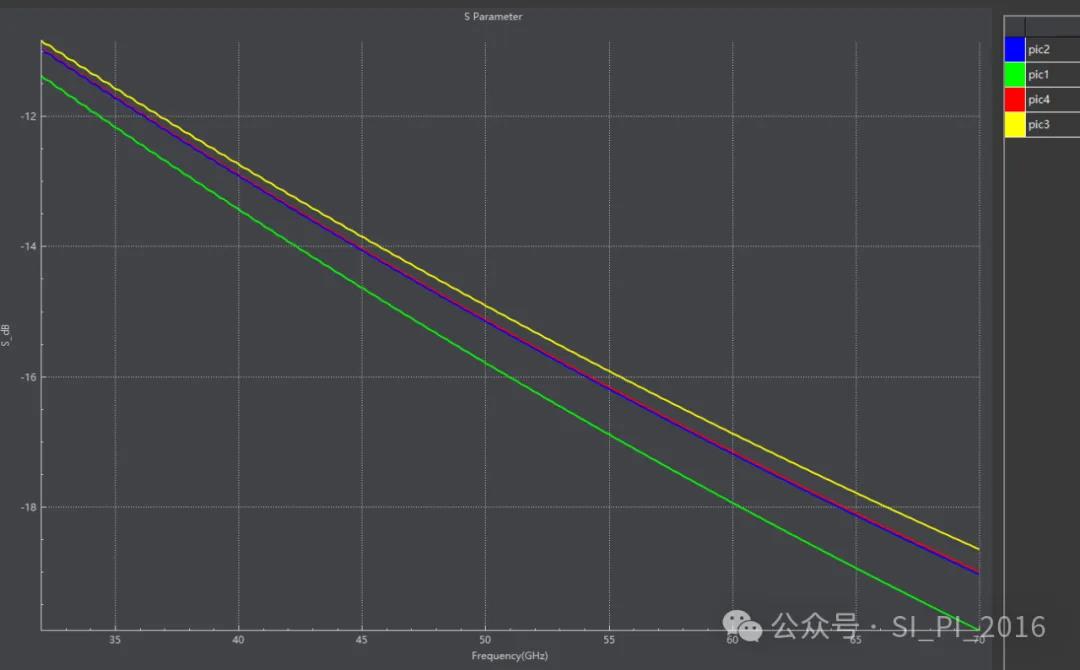

按照上文提到的流程,提取粗糙度,并在SonicPCB中对一段8inch的传输线分别施加四个案例的粗糙度,获取插损曲线,如下图所示。

根据图像,可以很直观地判断出哪种铜箔所带来的损耗更小,这也和之前根据profile粗略判断的结果一致。

并且由图像可知,在较高频处,不同粗糙度造成的插入损耗差异已经大于1dB。因此,在高速高频场景中,粗糙度因素不可以忽视,对于相同的传输线结构,不同粗糙度的铜箔也可能会带来很大的损耗差异。

目前,这套流程的分析结果已完成多组实验数据,并联合多家铜箔厂商进行了大量打板测试并取得合理且多位专家认可的结果,SRTool和SonicPCB也都已经投入商业应用并获得多家大厂测试认可,感兴趣的伙伴们可以试用评估。

4. 参考资料

[1]M. Griesi, P.G. Huray, "Electrodeposited Copper Foil Surface Characterization for Accurate Conductor Loss Modeling", DesignCon 2015.

[2]B. Simonovich, "Practical Method for Modeling Conductor Surface Roughness Using Close Packing of Equal Spheres", DesignCon 2015.

[3]P.G. Huray, "Impact of Copper Surface Texture on Loss: A Model that Works", DesignCon 2010

[4]E. Bogatin, P. Huray, "Which one is better? Comparing Options to Describe Frequency Dependent Losses", DesignCon2013

[5]https://www.detooltech.com/product.html#sonic-pcb

文章来源:信号完整性之旅 微信公众号